|

来源:中国电力电子产业网 电力电子论坛

摘要:本文分别从IGBT芯片体结构、背面集电极区结构和正面MOS结构出发,系统分析了大功率IGBT芯片的技术现状与特点,从芯片焊接与电极互连两方面全面介绍了IGBT模块封装技术,并从新结构、新工艺及新材料技术三方面分析了IGBT技术未来的发展方向。

关键词:绝缘栅双极晶体管;芯片;模块;结构;封装技术;

1 引言

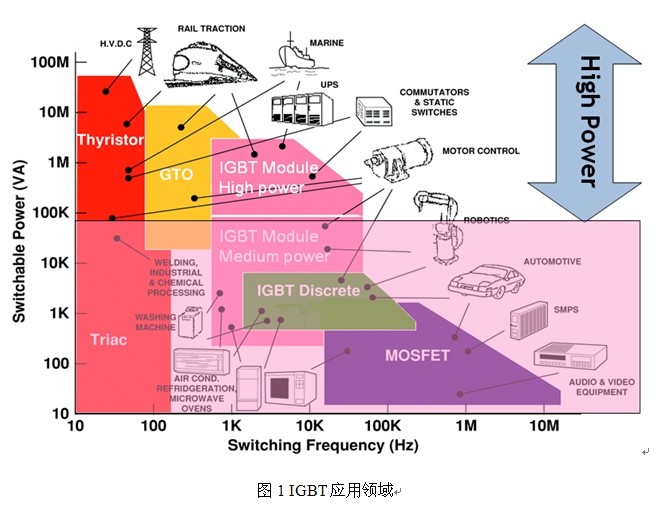

绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)是在金属氧化物场效应晶体管(MOSFET)和双极晶体管(Bipolar)基础上发展起来的一种新型复合功率器件,具有MOS输入、双极输出功能。IGBT集Bipolar器件通态压降小、载流密度大、耐压高和功率MOSFET驱动功率小、开关速度快、输入阻抗高、热稳定性好的优点于一身。作为电力电子变换器的核心器件,为应用装置的高频化、小型化、高性能和高可靠性奠定了基础[1]。

自IGBT商业化应用以来,作为新型功率半导体器件的主型器件,IGBT在1—100kHz的频率应用范围内占据重要地位,其电压范围为600V—6500V,电流范围为1A—3600A(140mm x 190mm模块)。IGBT广泛应用于工业、4C(通信、计算机、消费电子、汽车电子)、航空航天、国防军工等传统产业领域以及轨道交通、新能源、智能电网、新能源汽车等战略性新兴产业领域。采用IGBT进行功率变换,能够提高用电效率和质量,具有高效节能和绿色环保的特点,是解决能源短缺问题和降低碳排放的关键支撑技术,因此被称为功率变流产品的“CPU”、“绿色经济之核”。在未来很长一段时间内,为适应全球降低CO2排放的战略需要,IGBT必将扮演更为重要的角色,是节能技术和低碳经济的重要支点。

目前,世界各大功率半导体公司对IGBT的研发热潮日益高涨,研究步伐和技术革新日益加快,IGBT芯片的设计与生产厂家有英飞凌(Infineon)、 ABB、三菱(Mitsubishi Electric)、Dynex(中国南车,CSR)、IXYS Corporation、International Rectifier、Powerex、Philips、Motorola、Fuji Electric、Hitachi、Toshiba等,主要集中在欧、美、日等国家。因为种种原因,国内在IGBT技术研究开发方面虽然起步较早,但进展缓慢,特别是在IGBT产业化方面尚处于起步阶段,作为全球最大的IGBT应用市场,IGBT模块主要依赖进口。近年来,在国家宏观政策的引导和组织下,国内企业通过各种途径在IGBT芯片、模块等领域已经取得很多可喜的进展,中国南车通过并购英国Dynex半导体,充分利用欧洲丰富的技术资源,成立功率半导体海外研发中心,迅速掌握了先进的1200V-6500V IGBT芯片设计、工艺制造及模块封装技术,并且在株洲建设了一条先进的8英寸IGBT芯片及其封装生产线,并将于2014年初实现IGBT芯片量产。

在模块封装技术方面,国内基本掌握了传统的焊接式封装技术,其中中低压IGBT模块封装厂家较多,高压IGBT模块封装主要集中在南车与北车两家公司。与国外公司相比,技术上的差距依然存在。国外公司基于传统封装技术相继研发出多种先进封装技术,能够大幅提高模块的功率密度、散热性能与长期可靠性,并初步实现了商业应用。

2 技术现状

2.1 IGBT芯片技术

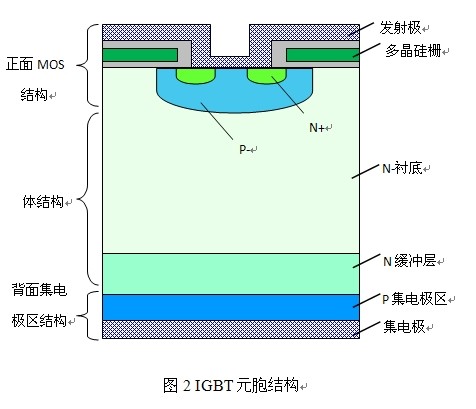

IGBT芯片在结构上是由数万个元胞(重复单元)组成,工艺上采用大规模集成电路技术和功率器件技术制造而成[2]。每个元胞结构如下图2所示,可将其分成体结构、正面MOS结构及背面集电极区结构三部分。

商用IGBT的体结构设计技术的发展经历了从穿通(Punch Through,PT)到非穿通(Non Punch Through,NPT),再到软穿通(Soft Punch Through,SPT)的过程,如图3所示[3]。而在穿通结构之前,IGBT的体结构是基于厚晶圆扩散工艺的非穿通结构,背部空穴的注入效率很高,由于器件内部的寄生晶闸管结构,IGBT在工作时容易发生闩锁,因此很难实现商用。随着外延技术的发展,引入了N型缓冲层形成穿通结构,降低了背部空穴注入效率,并实现了批量应用,但由于外延工艺的特点,限制了高压IGBT的发展,其最高电压等级为1700V。随着区熔薄晶圆技术发展,基于N型衬底的非穿通结构IGBT推动了电压等级不断提高,并通过空穴注入效率控制技术使IGBT具有正温度系数,能够较好地实现并联应用,提高了应用功率等级。随着电压等级不断提高,芯片衬底厚度也迅速增加,并最终导致通态压降增大,为了优化通态压降与耐压的关系,局部穿通结构应运而生,ABB称之为软穿通(Soft Punch Through,SPT)[4],英飞凌称之为电场截止(Field Stop,FS)[5],三菱称之为弱穿通(Light Punch Through, LPT)[6],IXYS称之为超薄穿通(eXtremely light Punch Through,XPT),以及其他的薄穿通(Thin Punch Through, TPT)和受控穿通(Controlled Punch Through, CPT)[7]等各种不同的称呼。在相同的耐压能力下,软穿通结构可比非穿通结构的芯片厚度降低30%,同时还保持了非穿通结构的正温度系数的特点。近年来出现的各种增强型技术及超薄片技术都是基于软穿通的体结构的,目前600V电压等级软穿通IGBT芯片的厚度可以达到70um。

IGBT的集电极区结构影响着PNP晶体管的增益,对正向压降与关断损耗都有重要的影响[8]。早期的穿通型IGBT其集电极区结深较大,空穴注入效率很大,容易发生闩锁效应,必须采用局部寿命控制技术来控制背部空穴注入效率,但是却因此面导致了导通压降的负温度系数,不利于并联应用。后来出现的非穿通型IGBT,采用了透明集电极结构[9],控制了空穴注入,免除了局部寿命控制,实现了导通压降的正温度系数,这一结构技术一直沿用至今,并通过优化改进以提高关断速度及短路安全工作区特性[10-11] 。针对目前1200V电压等级以下的芯片由于片薄而存在的加工工艺困难的问题,又提出了一种“内透明集电极”结构,采用氦离子注入与外延相结合的方法,避免了超薄片加工技术来形成透明集电极[12-13]。集电极区结构还对安全工作区特别是短路安全工作区特性有重要影响[14-15],针对短路安全工作区特性有特殊要求的应用,通过集电极区掺杂浓度和缓冲层注入效率的控制与优化,实现与关断损耗的折中。

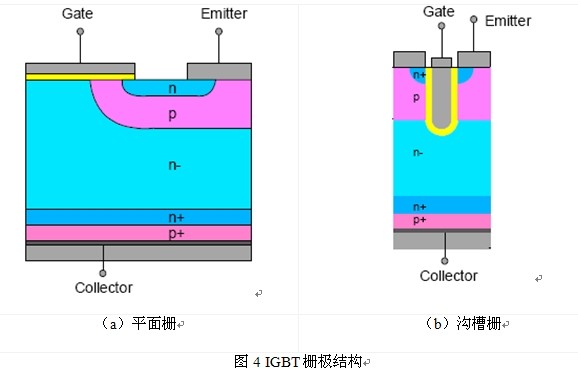

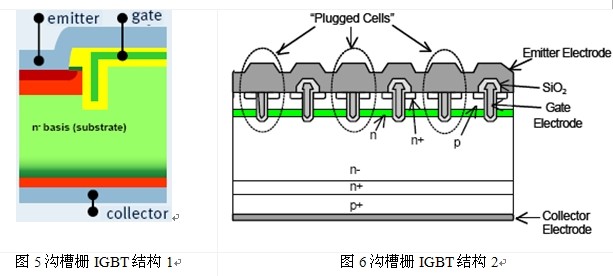

IGBT的正面MOS结构包括栅极与发射极区。栅极结构有平面栅(图4(a))与沟槽栅(图4(b))两种。平面栅结构具有较好的栅氧化层质量,其栅电容较小,并且不会在栅极下方处造成电场集中而影响耐压,在高压IGBT(3300V及以上电压等级)中被普遍采用。平面栅结构经过优化改进,可以进一步降低栅电容同时改进其他的工作特性,如降低栅存储时间,降低开关损耗,还能减小短路安全工作区(SCSOA)测试中的栅电压过冲[16]。而沟槽栅结构将沟道从横向变为纵向,消除了导通电阻中RJFET的影响,还可以提高元胞密度,从而有利于降低功耗[17],因此被广泛应用于中低压(1700V及以下电压等级)产品中,但是沟槽刻蚀后表面粗糙,会影响载流子迁移率及造成电场集中,影响击穿电压,而且多晶硅栅面积增加,使栅电容增大,此外,由于电流密度增大导致其短路能力降低。为了减小栅电容并降低短路电流,需要对元胞结构进行优化设计,如图5所示。三菱公司则提出了一种“元胞合并式” IGBT结构(plugged/dummy cells)[18-19](图6)以降低饱和电流,提高短路能力,并抑制短路测试过程中的栅电压振荡现象。为了满足不同的封装需要,IGBT的栅极电极可以位于芯片中心、边上中央及边角处,对于焊接式封装,这三种位置都可满足要求,对于压接式封装,一般选择将栅电极设置在边角处。

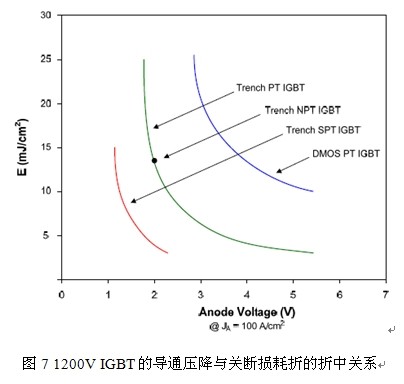

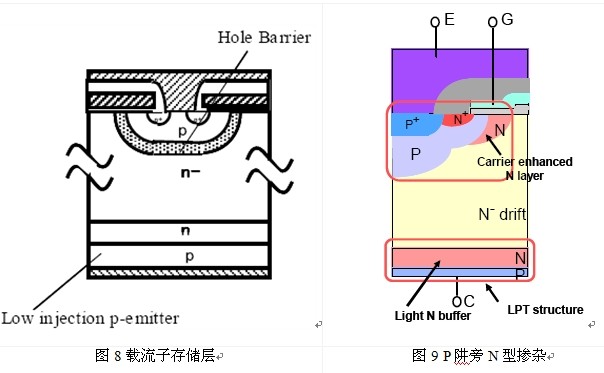

目前先进的增强型技术就是通过优化正面MOS结构,提高靠近发射极区一端的电子注入效率,从而优化导通压降与关断损耗的折中关系(图7)。普遍采用的是载流子存储层(Carrier Stored Layer,CSL)/空穴阻挡层结构(Hole Barrier Layer,HBL),如图8所示[20-21]。从图中可以看出,该结构通过在P-阱外围设置一个N型掺杂区,将P-阱包围起来。该掺杂区缩短了沟道长度,并增加了空穴载流子流向IGBT发射极的势垒,这样就在P-阱外围形成了一个空穴的积累层,并增加了在导通状态下电子从MOS沟道的注入效率,从而增强了该处的电导调制效应,可以大大地减小器件的导通损耗。在工艺实现上,可以采用自对准工艺,不增加光刻次数。但是,研究发现,P-阱下方的N掺杂区对芯片的耐压性能不利[22]。为了获得更好的导通压降与阻断电压的折中,研究开发了P阱旁N型掺杂技术,即在P-阱两边形成一对对称的N掺杂区域,如图9所示[23]。与载流子存储层/空穴阻挡层结构技术相比,差别在于掺杂区没有包围P-阱的底部及其拐角处,因此,在有效降低芯片导通压降的同时还最大程度地维持了芯片的耐压能力。其他一些增强型措施包括通过优化沟槽元胞结构[ 24-25]或者利用特殊沟槽结构[26]来降低基区空穴被抽取的效率,达到电子注入增强的目的,在维持较低关断损耗的同时降低导通损耗。

2.2 IGBT模块技术

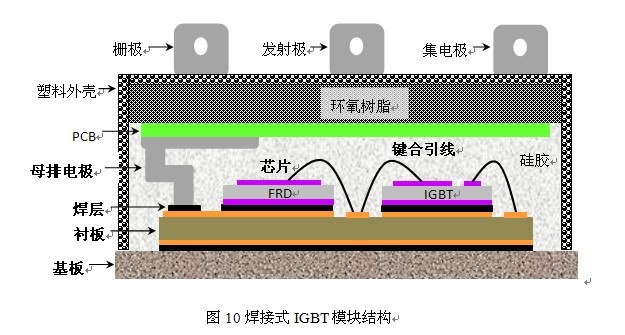

IGBT模块按封装工艺可分为焊接式与压接式两类[27]。常见的焊接式IGBT封装结构如图10所示,主要包括母排电极、键合引线、芯片、焊层、衬板和基板几大部分,各个部分之间的连接技术则构成了IGBT模块封装的关键技术,可分为芯片焊接与固定以及各芯片电极互连与引出两大方面。为了提高模块的可靠性,要求各部分材料的热膨胀系数(CTE)相匹配,散热特性好及连接界面尽量少且连接牢固。

对于芯片焊接与固定,主要涉及功率半导体芯片(IGBT/FRD)、焊层、衬板和基板。焊层普遍采用锡基焊料,分含铅与无铅两大类,有焊膏和焊片两种工艺,后者具有更好的焊层质量。随着无焊料焊接(Solder Free)工艺的发展,对焊层采用银烧结工艺[28],或者采用瞬时液相键合或瞬时液相焊接技术(Transient Liquid Phase,TLP)[29],在焊层中形成Cu与Sn的化合物,提高焊层的熔点,可以大大提高其长期可靠性。

衬板和基板要求其膨胀系数与芯片匹配并具有良好的热导率,对硅材料芯片而言,AlN衬板及Cu或AlSiC基板是常见的选择,为了获得较小的热阻,提高散热性能,一般尽量减小衬板的厚度[30-31],并使基板具有一定的拱度,可以是单面拱或者双面拱,单面拱基板有利于减小热阻,且在焊接前后拱度的变化较均匀[32]。为了进一步减小热阻,可以省去衬板或基板,将芯片直接设置在引线框架(lead frame)上[33],或者将衬板直接设置在散热基板上,基板多为Pin Fin结构,采用水冷散热[34]。

对于芯片电极互连及引出,常采用粗铝线或铝带进行引线键合,并利用铜金属母排将电极引出到模块外部。一个模块内部通常具有数百根引线,数千个键合点,这些键合点是可靠性的薄弱环节[35]。为了提高键合点可靠性,英飞凌开发了铜引线键合技术[36],但这首先需要对芯片表面进行铜金属化,而铜工艺与常规的铝工艺不兼容。为了不改变现有的铝金属化工艺,人们又开发了一种铝包铜线键合技术[37],能够在铝金属化面上进行铜引线键合。更先进的互连技术是免引线键合技术(wire bondless),即将互连电路设置在柔性PCB板上,再将PCB与芯片正面各个电极进行银烧结实现连接[38]。模块的电极引出通过铜金属母排来实现,最常见的是将铜金属母排通过钎料焊接到衬板或基板上,在焊接过程中需要用到辅助夹具对母排进行定位和固定,而采用超声焊接技术则可以简化工艺,并提高焊接质量[39]。与此同时,母排的结构与位置排列也在不断优化,以降低模块的寄生电感[40-41]。为了进一步缩小模块尺寸,可将所有母排都预先嵌入到塑料外壳内(injection-molded)[42-43],这样在模块封装过程中还可以省去母排焊接的工艺。

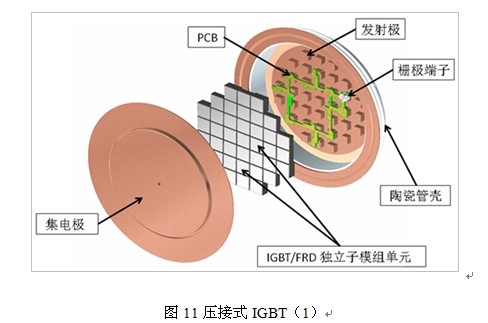

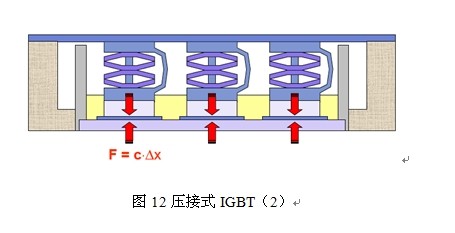

IGBT模块的另外一种封装形式是压接式封装,如图11-12所示。压接式IGBT具有无焊层、免引线键合、双面散热和失效短路的特点,从而具有更低的热阻、更高的工作结温、更低的寄生电感、更宽的安全工作区和更高的可靠性,主要在柔性直流输电中串联应用,同时在应用环境苛刻和可靠性要求高的应用领域也很有竞争优势。其压力接触方式有两种,一种是类似全压接晶闸管式的直接压力接触,以Dynex(中国南车)及Westcode公司产品为代表[44-46],对芯片厚度及压力均匀性要求高;另外一种是采用弹簧接触,可以较好地兼容芯片之间的厚度误差,产品以ABB及Semikron公司产品为代表[47-48]。

3 IGBT发展趋势

3.1 IGBT芯片技术发展

IGBT作为电力电子领域非常理想的开关器件,各种新结构、新工艺及新材料技术还在不断涌现,推动着IGBT芯片技术的发展,其功耗不断降低,工作结温不断升高,从125℃提升到了175℃并向200℃迈进[49],并可以在芯片上集成体二极管,形成逆导IGBT(RC-IGBT/BIGT)(图13),无需再反并联续流二极管,在相同的封装尺寸下,可将模块电流提高30%[ 50-51],还可以将电流及温度传感器集成到芯片内部,实现芯片智能化,如图14所示[52]。

图13 RC-IGBT图14 IGBT芯片内部集成传感器

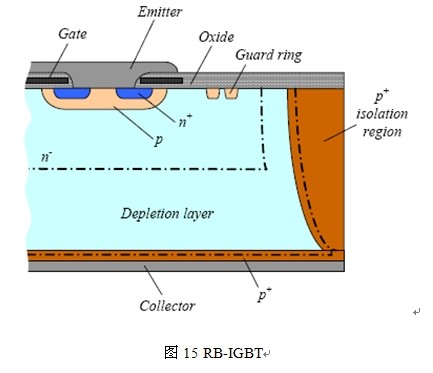

通过对IGBT芯片的边缘结构进行隔离处理,可以形成具有双向阻断能力的IGBT(RB-IGBT)(图15),在双向开关应用中无需再串联二极管,并具有更小的漏电流及更低的损耗[53-54] 。

超结技术(super junction)打破了传统硅器件的导通压降与耐压的极限关系(Ron∝VB2.5),可大大降低器件功耗,已成功应用在MOSFET上。将该技术应用在IGBT上,则可以进一步降低功耗,目前已受到广泛的关注[55-57]。超结IGBT的主要难点是工艺实现,为了降低工艺难度,各种“半超结”结构被提出,实现性能与工艺的折中[58-59]。

与此同时,IGBT的工艺水平也在不断提升,许多先进工艺技术,如离子注入、精细光刻等被应用到IGBT制造上。IGBT芯片制造过程中的最小特征尺寸已由5um,到3um, 到1um,甚至达到亚微米的水平。采用精细制造工艺可以大幅提高功率密度,同时可以降低结深,减小高温扩散工艺,从而使采用12英寸甚至更大尺寸的硅片来制造IGBT成为可能。随着薄片与超薄片加工工艺的发展,英飞凌在8英寸硅片上制造了厚度只有40um的芯片样品,不久的未来有望实现产品化应用。

此外,新材料如宽禁带半导体材料技术的发展,可以实现更低功耗、更大功率容量、更高工作温度的器件,其中SiC成为目前的大功率半导体的主要研究方向,并在单极器件上实现商品化,在IGBT等双极器件的研究上也不断取得进展[60-62]。目前IGBT主要受制造工艺及衬底材料的缺陷限制,例如沟道迁移率及可靠性、电流增益较小及高掺杂P型衬底生长等问题,未来随着材料外延技术的发展,SiC IGBT将会实现突破。

3.2 IGBT模块技术发展

随着IGBT芯片技术的不断发展,芯片的最高工作结温与功率密度不断提高, IGBT模块技术也要与之相适应。未来IGBT模块技术还将围绕芯片背面焊接固定与正面电极互连两方面不断改进,有望将无焊接、无引线键合及无衬板/基板等先进封装理念及技术结合起来,将芯片的上下表面均通过烧结或压接来实现固定及电极互连,同时在模块内部集成更多其他功能元件,如温度传感器、电流传感器及驱动电路等,不断提高IGBT模块的功率密度、集成度及智能度[63]。

4 小结

本文从IGBT体结构、背面集电极区结构与正面MOS结构三方面分析了IGBT芯片的技术现状,目前IGBT芯片普遍采用平面栅或者沟槽栅结构,并运用软穿通体结构与透明集电极区结构技术,以及各种增强型技术,以提高综合性能和长期可靠性。高压IGBT模块技术还是以标准的焊接式封装为主,中低压IGBT模块产品则出现了很多新技术,如烧结取代焊接,压力接触取代引线键合,无衬板/基板封装等。未来IGBT将继续朝着集成化、智能化、小型化的方向发展。

|