|

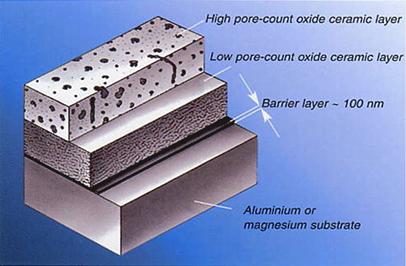

由于微弧氧化技术必须在基材上面形成一个绝缘的介电层,而且这个介电层要能够承受高电压,这样才能在其表面产生电浆反应,所以在材料的选择上面以表面可以产生连续介电层的材料为主,如铝、镁、钛合金。上述金属经过MAO处理以后,表面会形成一多孔致密陶瓷层。此陶瓷层的特点如下:

1. 与基材紧密贴合,因是烧熔基材而氧化产生之陶瓷层,故不容易脱落。

2. 成膜速率较快,且易于控制膜厚,调整时间及电压等因素即可。一般硬阳处理1-2小时所生成的膜层厚度约为50μm,而微弧氧化生成50μm厚度的时间约为30-60分钟。

3. 在操作方面较为简便,有别于原先硬阳处理所需要将近十个水槽且使用后的电解液不易回收,微弧氧化的电镀液为硅酸盐系列,电镀液里头未添加氰化物及其余重金属残留,符合废液回收标准,对于环境的危害较少,故可称为绿色科技。

4. 有良好的热阻隔性能。

5. 克服了铝合金表面质软的问题,提高了试件表面硬度值。铝合金经微弧氧化处理后最高硬度可达1600HV。(注:钢铁硬度最高约为800HV)

6. 提高了试件表面耐磨性、抗腐蚀性及膜层韧性。

7. 膜厚分布均匀,在尺寸安定性部分表现良好。

8. 有非常良好的绝缘性能,绝缘电阻值可到达100MΩ。

由于具备了许多优于其它表面改质处理的特点, MAO微弧氧化技术成为现今表面处理技术的研究重心,也成为许多工业界指定全力研发的技术,在太空航空业、交通业等大放异彩。

微弧氧化處理是將工件掛於陽極,浸入電解液中,再由外部施以高電壓、電流於陽極上。處理時,高能量的微電弧作用於金屬表面以瞬間熔融燒結的方式,強迫工件表面長出一緻密的氧化層。

此氧化層以50%往外生長、50%向內均勻分佈,不論是邊緣、凹槽或孔內,均一性佳。無傳統電鍍因高低電流效應所造成的 膜厚不均。且有極佳的去毛邊效果。

|